Hot runner

Procesos > ► Inyección

¿Cuáles son los beneficios de un molde de canal caliente?

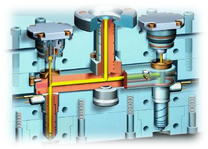

Desde su inicio en la década de 1960, hasta su aceptación en la década de 1990, el sistema de canal caliente ha desafiado la tradición en todo el negocio del moldeo por inyección de plástico . Con su mayor velocidad de ciclo y menor desperdicio, los canales calientes son una solución atractiva para muchos que buscan diversificar su proceso de moldeo por inyección. Un sistema de canal caliente suministra plástico líquido a varias cavidades del molde para crear un producto plástico. Es un conjunto de moldeo por inyección que utiliza un colector calentado para mantener el plástico en estado fundido. Este plástico calentado viaja desde la boquilla de la máquina de moldeo a través de canales internos llamados guías y se puede entregar directamente en múltiples cavidades al mismo tiempo. La idea del moldeo por inyección es eliminar el uso de correderas. Estos son los componentes que permiten que la resina fundida fluya desde la tolva de alimentación hacia las diferentes cavidades del molde. A menudo, en los moldes de canal frío, los canales tienden a solidificarse, lo que significa que todavía tienen que cortarse manualmente del producto moldeado después de haber sido expulsado del sistema. Los fabricantes llevan mucho tiempo investigando los múltiples beneficios de un molde de canal caliente como una forma de generar más ahorros y resultados prácticos para el proceso de moldeo por inyección. Hay muchas ventajas en un sistema de canal caliente. Debido a que elimina la necesidad de corredores, produce menos desechos y es más rentable. Las dimensiones y superficies del producto final también son más uniformes y un solo tiempo de entrega es considerablemente más rápido en comparación con un sistema de canal frío.

Desde su inicio en la década de 1960, hasta su aceptación en la década de 1990, el sistema de canal caliente ha desafiado la tradición en todo el negocio del moldeo por inyección de plástico . Con su mayor velocidad de ciclo y menor desperdicio, los canales calientes son una solución atractiva para muchos que buscan diversificar su proceso de moldeo por inyección. Un sistema de canal caliente suministra plástico líquido a varias cavidades del molde para crear un producto plástico. Es un conjunto de moldeo por inyección que utiliza un colector calentado para mantener el plástico en estado fundido. Este plástico calentado viaja desde la boquilla de la máquina de moldeo a través de canales internos llamados guías y se puede entregar directamente en múltiples cavidades al mismo tiempo. La idea del moldeo por inyección es eliminar el uso de correderas. Estos son los componentes que permiten que la resina fundida fluya desde la tolva de alimentación hacia las diferentes cavidades del molde. A menudo, en los moldes de canal frío, los canales tienden a solidificarse, lo que significa que todavía tienen que cortarse manualmente del producto moldeado después de haber sido expulsado del sistema. Los fabricantes llevan mucho tiempo investigando los múltiples beneficios de un molde de canal caliente como una forma de generar más ahorros y resultados prácticos para el proceso de moldeo por inyección. Hay muchas ventajas en un sistema de canal caliente. Debido a que elimina la necesidad de corredores, produce menos desechos y es más rentable. Las dimensiones y superficies del producto final también son más uniformes y un solo tiempo de entrega es considerablemente más rápido en comparación con un sistema de canal frío. Sistemas de moldeo por inyección de canal caliente vs canal frío

Hoy en día, la mayor parte del moldeo por inyección de plástico se realiza de dos maneras; sistemas de canal caliente y sistemas de canal frío. Si bien los dos sistemas difieren en varias formas, una de las diferencias clave entre los dos sistemas es que los canales calientes pueden inyectar plástico directamente en la cavidad de la pieza. Gracias a esta inyección directa, el bebedero y los canales permanecen calientes durante todo el proceso de inyección, por lo que el único componente que se elimina en cada ciclo es la pieza en sí. Debido a esto, el molde se puede volver a ciclar muy rápidamente. Esta característica hace que los productos se vean mejor, lo que permite un alto nivel de detalle y superficies lisas debido a un punto de inyección mucho más pequeño. El mayor tiempo de ciclo y la reducción de residuos plásticos hacen que los sistemas de canal caliente sean ideales para la producción de grandes volúmenes. Estos beneficios vienen con algunos inconvenientes. En general, los canales calientes son más caros que los fríos. El sistema de canal caliente en sí es más grande y complejo, lo que resulta en un tiempo de configuración más largo y mayores costos de instalación. Es importante conocer las fortalezas y debilidades inherentes a ambos sistemas, entendiendo que un sistema diferente se prestará a varios productos diferentes.

Hoy en día, la mayor parte del moldeo por inyección de plástico se realiza de dos maneras; sistemas de canal caliente y sistemas de canal frío. Si bien los dos sistemas difieren en varias formas, una de las diferencias clave entre los dos sistemas es que los canales calientes pueden inyectar plástico directamente en la cavidad de la pieza. Gracias a esta inyección directa, el bebedero y los canales permanecen calientes durante todo el proceso de inyección, por lo que el único componente que se elimina en cada ciclo es la pieza en sí. Debido a esto, el molde se puede volver a ciclar muy rápidamente. Esta característica hace que los productos se vean mejor, lo que permite un alto nivel de detalle y superficies lisas debido a un punto de inyección mucho más pequeño. El mayor tiempo de ciclo y la reducción de residuos plásticos hacen que los sistemas de canal caliente sean ideales para la producción de grandes volúmenes. Estos beneficios vienen con algunos inconvenientes. En general, los canales calientes son más caros que los fríos. El sistema de canal caliente en sí es más grande y complejo, lo que resulta en un tiempo de configuración más largo y mayores costos de instalación. Es importante conocer las fortalezas y debilidades inherentes a ambos sistemas, entendiendo que un sistema diferente se prestará a varios productos diferentes. - Desperdicio mínimo

- Tiempo de ciclo rápido

- Menos defectos

- Económico

- Diseño versátil

Desperdicio mínimo

Como se mencionó anteriormente, una de las ventajas de un molde de canal caliente, o un sistema de canal caliente , es que la máquina de moldeo por inyección ya no tendría que depender de los canales. En el proceso tradicional de moldeo por inyección en frío, el plástico fundido fluye a través de las boquillas, bebederos y puertas incluso antes de llegar a las cavidades de la placa de moldeo. Si bien esta técnica está bien en muchos casos, el material no se calienta constantemente. Esto puede conducir a mayores tensiones internas en el producto y también requeriría que los fabricantes separen las guías de la línea de partición del molde. Por otro lado, dado que un sistema de canal caliente ya no requiere este componente adicional, produce mucho menos desperdicio. Esto es más práctico, ya que no hay residuos de resina solidificada que deban reintroducirse en otro ciclo de moldeo por inyección.

Tiempo de ciclo rápido

Debido a la ausencia de canales, el tiempo de un solo ciclo o el tiempo de espera para un molde / sistema de canal caliente es mucho más corto. Esto permite a los fabricantes ser más productivos con sus procesos. Por ejemplo, los operadores de máquinas de moldeo por inyección ya no tendrían que realizar otros procesos secundarios y de posproducción que consumirían gran parte de su tiempo. Reelaborar el producto final, cortar los canales y reciclarlos son actividades complejas que requieren alta precisión. A menudo, requerirían el uso de componentes robóticos que requerirían mucho tiempo durante la instalación. Esta es la razón por la que los moldes de canal caliente presentan otra ventaja porque aceleran enormemente el tiempo de ciclo. Los fabricantes pueden trabajar mucho más con esta técnica, a diferencia de los sistemas de canal frío.

Menos defectos

Al cortar el canal del molde en el posprocesamiento, puede haber una tendencia a que una gran parte del producto quede atrapada en el proceso. Aquí es donde los moldes de canal frío están en desventaja porque incluso pueden provocar daños y defectos en el producto. Más que eso, un molde de canal frío se aplica consistentemente con calor. Esto significa que la temperatura y la presión permanecen prácticamente iguales durante toda la fase en la que la resina fundida se transmite a las cavidades del molde. Teniendo esto en cuenta, los casos de defectos son pocos y distantes entre sí. Puede esperar que un producto de plástico fabricado a partir de un sistema de canal caliente no muestre líneas de flujo, decoloración, marcas de hundimiento, burbujas, áreas quemadas, líneas de soldadura y similares.

Economico

El costo inicial de invertir en un sistema de canal caliente podría ser más alto que el de un sistema de canal frío. Sin embargo, hay ahorros a largo plazo mucho mejores para el sistema de canal caliente. Para dar otro ejemplo, veamos los canales fríos. Cuando se trata de reciclar los residuos de resina, solo menos del 25% del componente plástico adicional podría volver a introducirse en un ciclo completamente nuevo. A diferencia del caso de un molde de canal caliente, en el que hay menos producción de desechos, los fabricantes podrían ahorrar en el costo de procesamiento del material, así como en otros gastos de adquisición. Otra razón que hace que los sistemas de canales fríos consuman mucho tiempo es que el diámetro de los canales es mucho más grueso. Estas piezas deben enfriarse al mismo tiempo para permitir una expulsión segura de la máquina. No encontrará la misma situación en un sistema de canal caliente porque no implica la necesidad de corredores por completo. Debido a la reducción de tiempo, las empresas de moldeo por inyección tienen una mejor reducción de costos y pueden obtener más ingresos de las altas capacidades de producción del molde de canal caliente.

Diseño versátil

Se prefieren los moldes de canal caliente porque pueden producir una variedad de diseños que varían en complejidad. Como se aplica calor y presión constantes sobre la resina fundida, esto le permite fluir libremente con muy poca dificultad y llenar cada una de las cavidades del molde. La resina fundida que se vierte en un sistema de canal caliente es más fácil de fabricar y mecanizar por el fabricante. Son capaces de crear numerosos productos de plástico que tienen dimensiones complejas. Algunos ejemplos incluyen tapas acanaladas, tapas de culatas de cilindros, protectores de instrumentos, estuches para teléfonos inteligentes, carcasas de equipos y muchos más.

Conclusión clave

Hay muchos beneficios de un molde de canal caliente : es práctico, rentable, produce un mínimo de desperdicio, reduce los defectos y también se puede usar en una serie de aplicaciones funcionales y de diseño. Antes de optar por fabricar un producto de plástico mediante un sistema de canal caliente, debe asegurarse de que satisfaga sus necesidades. ¿Necesita diseños de plástico complejos que se puedan realizar en poco tiempo? Si su respuesta es “sí”, entonces considere un proceso de canal caliente para hacer el trabajo por usted.